Generador de nitrógeno de membrana en contenedor

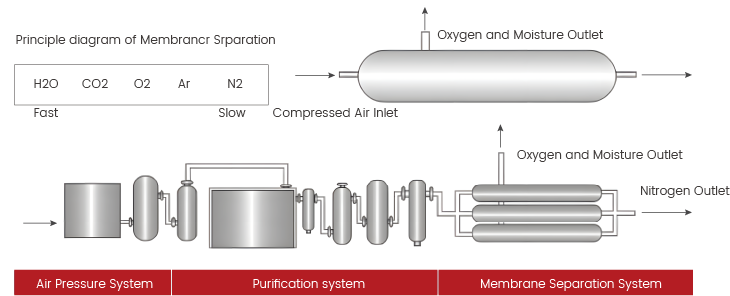

El principio fundamental de los equipos de separación de nitrógeno por membrana es la permeación activa. Cada componente gaseoso del aire tiene su propia permeabilidad y permeabilidad en la película de polímero, lo que demuestra su capacidad de disolverse y difundirse a través de ella. Gracias a esta característica, el gas con mayor permeabilidad en la membrana de polímero puede separarse de un gas lento, como el nitrógeno.

Características del producto

Generador de nitrógeno de membrana en contenedor de bajo costo para la industria del petróleo y el gas: una solución segura y eficiente para el suministro de nitrógeno en sitio.

|  |

Diagrama de flujo del proceso

I. Demanda de nitrógeno en la industria del petróleo y el gas

En todo el proceso de exploración, desarrollo, almacenamiento, transporte y operaciones de petróleo y gas, el nitrógeno es uno de los medios fundamentales para garantizar una producción segura y estable:

• Inertización de seguridad: En entornos de operaciones de petróleo y gas existe una gran cantidad de medios inflamables, como el petróleo crudo y el gas natural. La mezcla con aire tiende a formar mezclas explosivas. Como gas inerte, el nitrógeno puede reducir eficazmente el contenido de oxígeno y evitar riesgos de explosión.

• Soporte de procesos: Los vínculos de procesos como la limpieza y purga de tuberías y tanques, la aireación del fluido de perforación y la protección del espacio de operación de reacondicionamiento requieren gas seco y libre de impurezas como medio.

II. Descripción general del producto

Este equipo es un sistema integrado de generación de nitrógeno por membrana, personalizado para la industria del petróleo y el gas. Con la tecnología de separación por membrana de fibra hueca como núcleo, integra módulos funcionales como pretratamiento de aire comprimido, separación por membrana, amortiguación de nitrógeno y control inteligente en un contenedor estándar de 20/40 pies. Está listo para transportar, instalar y usar: puede transportarse directamente a las instalaciones de operación de petróleo y gas (cabezas de pozo, parques de tanques, secciones de construcción de tuberías, etc.) y su puesta en marcha y operación se realiza únicamente mediante la conexión de tuberías y fuentes de alimentación. Suministra nitrógeno de forma estable con una pureza del 95 % al 99,9 %, adaptándose plenamente a los diversos requisitos de seguridad y procesos de la industria del petróleo y el gas.

III. Características principales del producto

1. Sistema de separación por membrana: un método de generación de nitrógeno sencillo, económico y de bajo mantenimiento.

Se adoptan módulos de membrana de fibra hueca de alta calidad para lograr la separación de aire en función de la diferencia en las tasas de permeabilidad de la membrana de diferentes moléculas de gas: después del pretratamiento, el aire comprimido ingresa a los módulos de membrana, las moléculas pequeñas como el oxígeno y el vapor de agua se permean rápidamente y se descargan, y las moléculas de nitrógeno se enriquecen en nitrógeno de alta pureza.

En comparación con las tecnologías tradicionales, sus ventajas son:

• Estructura extremadamente simple: sin piezas de desgaste como válvulas de conmutación y torres de adsorción de generación de nitrógeno PSA, sin enlaces de reacción química y sin desgaste mecánico durante el funcionamiento.

• Bajo consumo energético: La generación de nitrógeno depende únicamente del consumo energético de la compresión de aire inicial, y no se requiere consumo energético adicional para la separación posterior. El coste operativo a largo plazo es entre un 20 % y un 30 % inferior al de la generación de nitrógeno PSA.

• Larga vida útil: la vida útil diseñada del módulo de membrana es de 5 a 8 años (en condiciones normales de trabajo), no se requiere el reemplazo frecuente de los componentes principales, lo que reduce aún más los costos de mantenimiento.

2. Pocas piezas de desgaste + baja carga de trabajo de mantenimiento: Adaptación a la demanda de operaciones "light" de los sitios de petróleo y gas

Teniendo en cuenta las características de configuración de personal limitado y condiciones de mantenimiento simples en sitios de petróleo y gas, el equipo adopta un diseño de "pocas partes móviles y alta confiabilidad:

• Componentes centrales que no requieren mantenimiento: los módulos de membrana, los tanques de almacenamiento de nitrógeno y otros componentes estáticos no tienen riesgo de desgaste operativo.

• Alta durabilidad de los componentes auxiliares: Los filtros, las válvulas reguladoras y otros componentes adoptan materiales resistentes a la corrosión de grado industrial, como el acero inoxidable 304, con una tasa de fallas de menos del 0,5 % por año.

Mantenimiento diario extremadamente sencillo: Solo es necesario cambiar el filtro de aire cada trimestre (lo que se completa en 5-10 minutos). Solo se requiere la inspección diaria de los parámetros de presión y temperatura, sin necesidad de un equipo de mantenimiento profesional in situ.

3. Diseño de integración de módulo de membrana estándar: instalación rápida y operación sencilla

El equipo adopta un modelo de prefabricación en fábrica + integración en contenedores. Todos los componentes se ensamblan, se ponen en marcha y se prueban antes de salir de fábrica. La implementación in situ solo requiere 3 pasos:

• Conectar a una fuente de aire comprimido externa (solo se requiere conexión a la alimentación cuando se integra un compresor de aire como un conjunto completo).

• Conectar la tubería de salida de nitrógeno al punto de operación.

• Encienda la alimentación e inicie el sistema de control.

El ciclo completo de instalación es de ≤48 horas, mucho más rápido que el de los equipos tradicionales de instalación in situ (15-30 días). El sistema de control adopta una interfaz de pantalla táctil PLC intuitiva, que conserva únicamente las funciones principales, como el inicio, la parada y la visualización de parámetros. Los operadores in situ pueden operar de forma independiente tras una hora de capacitación.

4. Calidad del nitrógeno: estable, confiable, limpio y con bajo punto de rocío.

La separación por membranas es un proceso físico y los indicadores de gas del producto se ven mínimamente afectados por las fluctuaciones en las condiciones de trabajo:

1. Pureza estable: Puede producir nitrógeno de manera estable con una pureza del 95% al 99,9% (personalizable a pedido), cumpliendo con los requisitos de inertización de petróleo y gas (contenido de oxígeno <5%), purga y otros escenarios.

2. Garantía de punto de rocío bajo: El punto de rocío estándar del nitrógeno producido es ≤-40 °C (opcional ≤-60 °C), evitando por completo la corrosión causada por la humedad que ingresa a las tuberías/tanques.

3. Alta limpieza: después de la filtración de precisión de múltiples etapas (precisión de 1 μm), el nitrógeno está libre de aceite y partículas, cumpliendo con API 551 y otras especificaciones de limpieza media de la industria del petróleo y el gas.

5. Expansión flexible de la capacidad: adaptación a los requisitos dinámicos del proyecto

El equipo adopta un diseño de módulo de membrana modular:

La capacidad de un solo equipo en un contenedor de 20 pies es de 50-200 Nm³/h. Si la demanda del proyecto aumenta, se puede ampliar la capacidad ampliando el número de módulos de membrana en el contenedor o conectando varios equipos en paralelo (por ejemplo, dos unidades en paralelo pueden alcanzar una capacidad de 400 Nm³/h).

• El ajuste de capacidad no requiere reemplazo del sistema central, adaptándose a las características de las operaciones de corto plazo y la expansión gradual de la capacidad de los proyectos de petróleo y gas, evitando desperdicios causados por inactividad de equipos o capacidad insuficiente.

6. Diseño en contenedores: adaptación a la movilidad y a los entornos extremos de las plantas de petróleo y gas

• Transporte conveniente: Al adoptar contenedores estándar de 20/40 pies, se puede transportar directamente a yacimientos petrolíferos remotos por carretera y ferrocarril sin herramientas especiales.

• Fuerte tolerancia ambiental: el contenedor está equipado con un diseño a prueba de explosiones Ex d IIB T4, nivel de protección IP54 y una capa de aislamiento térmico, que puede adaptarse a entornos operativos extremos como desiertos (alta temperatura de 50 °C) y regiones frías (baja temperatura de -30 °C).

• Gestión remota inteligente: el sistema de control admite la transmisión remota de datos (opcional) y el fondo puede ver en tiempo real parámetros como la presión, el caudal y la pureza, lo que permite una gestión desatendida.

IV. Escenarios típicos de aplicación de generadores de nitrógeno de membrana en contenedores en la industria del petróleo y el gas

1. Operaciones de perforación: Aireación del fluido de perforación e inertización del pozo

En la perforación bajo balance, es necesario inyectar nitrógeno en el fluido de perforación para reducir la densidad y evitar la fracturación del yacimiento. Al mismo tiempo, el petróleo y el gas que escapan del pozo requieren inertización con nitrógeno para evitar explosiones. Este equipo puede instalarse junto a la plataforma de perforación, moviéndose con la posición de la broca, suministrando nitrógeno de bajo punto de rocío de forma estable y garantizando la seguridad de la perforación y la protección del yacimiento.

2. Tanques de almacenamiento de petróleo y gas: Sellado y desplazamiento de gas inerte

Durante la carga, descarga y almacenamiento de tanques de almacenamiento de petróleo crudo/gas natural, el gas inflamable en el tanque tiende a formar una zona de explosión al mezclarse con el aire. Se requiere la inyección continua de nitrógeno para mantener un contenido de oxígeno inferior al 5 %. Este equipo puede instalarse cerca del parque de tanques, suministrando nitrógeno de forma continua las 24 horas del día sin necesidad de tuberías de larga distancia. Su bajo mantenimiento reduce la carga de trabajo de inspección del parque de tanques.

3. Construcción de tuberías: purga y secado

En oleoductos y gasoductos recién instalados o reacondicionados, es necesario eliminar el aire, la humedad y las impurezas de las tuberías. El nitrógeno de alta pureza y bajo punto de rocío de este equipo puede desplazar eficientemente el aire en las tuberías y secar la pared interna. El diseño contenedorizado se mueve con la sección de construcción, adaptándose a los requisitos de purga gradual de las tuberías de larga distancia y mejorando la eficiencia de la construcción en más de un 30 %.

4. Operaciones de reacondicionamiento: Protección de seguridad de emergencia

Durante las operaciones de reacondicionamiento, el petróleo y el gas residuales del pozo se filtran al área de operación, lo que requiere la inertización con nitrógeno del espacio de operación. Este equipo puede transportarse rápidamente al sitio y desplegarse en 48 horas, lo que garantiza el desarrollo seguro de proyectos urgentes, como el reacondicionamiento de emergencia.

V. Valor aportado a los clientes

Gracias al diseño innovador de la tecnología de separación de membranas + integración de contenedores, este equipo proporciona una solución de suministro de nitrógeno más segura, económica y flexible para la industria del petróleo y el gas:

• Reducción de costos: El costo de operación a largo plazo es entre un 40% y un 60% menor que el del transporte de nitrógeno líquido y entre un 20% y un 30% menor que el de la generación de nitrógeno PSA.

• Mejora de la eficiencia: El ciclo de despliegue se acorta en un 80%, adaptándose a escenarios de operación móvil y mejorando la eficiencia del avance del proyecto.

• Seguridad: El punto de rocío bajo estable y el nitrógeno de alta pureza reducen los riesgos de explosión y corrosión, cumpliendo con las especificaciones de seguridad de la industria.

• Gestión simplificada: Las características de bajo mantenimiento y fácil operación reducen la capacitación del personal en el sitio y la carga de trabajo de gestión de equipos.